Technologischer Prozess:

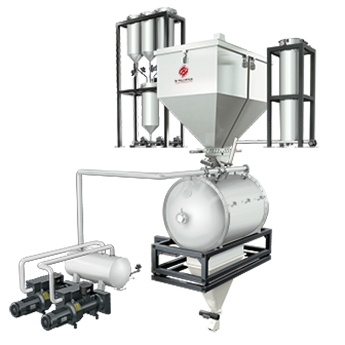

Der Vakuum-Mischer wurde entwickelt, um Flüssigkeiten wie z.B. Öle und geschmolzene Fette dem extrudierten Pellet direkt nach dem Trocknungsverfahren zuzugeben.

Technologischer Prozess:

Der Vakuum-Mischer wurde entwickelt, um Flüssigkeiten wie z.B. Öle und geschmolzene Fette dem extrudierten Pellet direkt nach dem Trocknungsverfahren zuzugeben.

Technologischer Prozess:

Der Vakuum-Mischer wurde entwickelt, um Flüssigkeiten wie z.B. Öle und geschmolzene Fette dem extrudierten Pellet direkt nach dem Trocknungsverfahren zuzugeben.

Eine optimale Flüssigkeitsaufnahme wird erreicht, wenn das extrudierte Produkt mit max. zulässiger Feuchtigkeit von 8%, einen Durchmesser von 2mm bis 18mm aufweist.

Die Flüssigkeitsprozentanteile, welche dem Produkt zugegeben werden können, variieren zwischen 8 und 20%. Das max. erreichbare Vakuumniveau liegt bei -20mBar.

Flüssigkeitszugabe: wie funktioniert das?

Ein erster Trichter wird bis zum voreingestellten Gewicht mit dem Produkt geladen. Über eine Bypass-Klappe wird das Produkt in einen zweiten Trichter gegeben.

Die erste zu verarbeitende Produktionsmenge wird durch Wägezellen erfasst und in den Mischer entladen. Die Bypass-Klappe schließt und löst das Schließen der Mischerklappe aus.

Durch eine Vakuum Pumpe wird in dem Mischer ein Vakuum bis zu einem voreingestellten Druck aufgebaut.

Gleichzeitig erfolgt die Wiegung der Flüssigkeitsmenge, welche durch Sprühen dem Produkt im Vakuummischer zugegeben werden soll.

Das Produkt bleibt solange in dem Mischer, wie es für die Flüssigkeitsaufnahme in dem Pellet erforderlich ist. Anschließend wird der Luftdruck durch Öffnen von Ventilen wiederhergestellt.

Nach dem Zugabeprozess wird der Mischer entleert und die zweite Produktionsmenge kann geladen werden.

Sie kann zwischen 300 und 1500 kg für jeden Mischer variieren. Die Dauer des Prozesses liegt zwischen 6 und 10 Minuten, je nach dem gewünschten Flüssigkeitsanteil.