MATRYCE I PŁASZCZE ROLEK

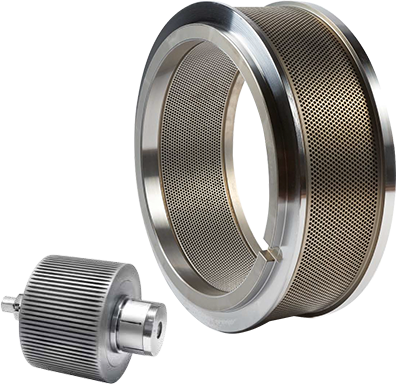

La Meccanica srl specjalizuje się w produkcji matryc do prawie wszystkich rodzajów granulatorów.

50 lat doświadczenia w produkcji matryc i płaszczy rolek gwarantuje najwyższą jakość i niezawodność.

Charakterystyka

50 lat doświadczenia w produkcji matryc i płaszczy rolek gwarantuje najwyższą jakość i niezawodność.

Gwarantujemy:

- Wysoką jakość stali specjalnych o wysokiej zawartości chromu

- niezwykle precyzyjną obróbkę

- perforację i lustrzane polerowanie otworów

- próżniową obróbkę cieplną

- minimalną deformację matrycy po obróbce cieplnej

- test i kontrolę przed wysyłką

- szybki czas dostawy

- wszystkie matryce są utwardzane/ stopień utwardzenia 53-54HRc.

Nasz zakład produkcyjny jest w pełni zautomatyzowany i wyposażony w najnowsze technologie, matryce które produkujemy są kupowane na całym świecie.

Niektóre istotne cechy naszych matryc:

- Łatwa produkcja , uruchomienie

- Wysoka zdolność produkcyjna

- Długa żywotność.

Nasze matryce szybko osiągają pełną produktywność ponieważ:

- Mają perfekcyjnie wykończone otwory

- Próżniowa obróbka cieplna eliminuje utlenianie stali.

Nasze matryce są wytrzymałe ponieważ:

- Posiadają konstrukcję z wysokogatunkowej stali z dużą zawartością

węgla i chromu - Są poddawane głębokiemu utwardzaniu po obróbce cieplnej.

Gwarantujemy również:- Nasze matryce mają niezwykle precyzyjną i regularną perforację:

Przekrój “plastra miodu” otworów jest bezbłędny - Nasze matryce są gruntowane wewnątrz w celu wyeliminowania

deformacji po obróbce (gwarantowana maksymalna

deformacja = 0.5 mm).

Stal zawsze poddawana jest kontroli jakości. Certyfikaty analiz mogą być dostarczone na życzenie.

Aby dostarczyć odpowiedną matrycę musimy znać rodzaj granulatora i wymiary stosowanych matryc. Produkujemy matryce z otworami dostosowanymi do specyfikacji klienta lub według naszego zbioru projektów opracowanych na bazie wieloletniego doświadczenia.

Wszystkie płaszcze rolek mają utwardzaną powierzchnię do 58-62 HRc.

grubość utwardzanias 6-7 mm przy stali C50.

Obróbka cieplna charakteryzuje się jednolitym utwardzaniem na głębokości w celu zapewnienia maksymalnej trwałości.

Wszystkie nasze produkty są wykończone przez wykwalifikowanych pracowników.

Powierzchnia płaszczy rolek jest hartowana i testowana przed dostawą w celu zapewnienia najwyższej jakości.

Żywotność matrycy uzależniona jest od wielu czynników:

- Od składu surowca

- charakterystyki surowców stosowanych w paszach i zawartości tłuszczu

- wilgotności przed produkcja pelletu

- kondycjonowanie rozdrobnionego materiału

- kontroli granulatora (automatyczna czy ręczna)

- wielu innych czynników

struktura włóknista surowca np paszy dla królików jest niezwykle ciężka do pelletowania dlatego żywotność matrycy w tym przypadku będzie o wiele niższa. Na przykład jeżeli przyjmiemy, że żywotność matrycy do paszy dla królików wynosi 1 , do paszy dla bydła 4 i 5 w przypadku paszy dla drobiu.

- Surowiec zawierający krzemionkę lub piasek powoduje szybsze zużywanie matryc

- Od zawartości tłuszczu

- Formuły zawierające 1,5-2% tłuszczu działają płynniej i są mniej ścierne działają jak smar

- Rozdrobniony materiał o dużej frakcji działa bardziej ściernie

- Zawartość wilgoci materiału słabo kondycjonowanego powoduje, że ciężej jest

- wyprodukować pellet

Operator powinien regularnie sprawdzać zużycie na odrzutnikach jak również regulację rolek w celu zapobiegania nierównomiernego zużycia matrycy , która w następstwie prowadzi do mało wydajnej produkcji pelletu . Łopatki kondycjonera nie mogą być zużyte w celu zapewnienia wydajnego wstępnego kondycjonowania. Odwadniacze i filtry zapewniają aby kondensat nie przedostawał się do kondycjonera.

Słownik

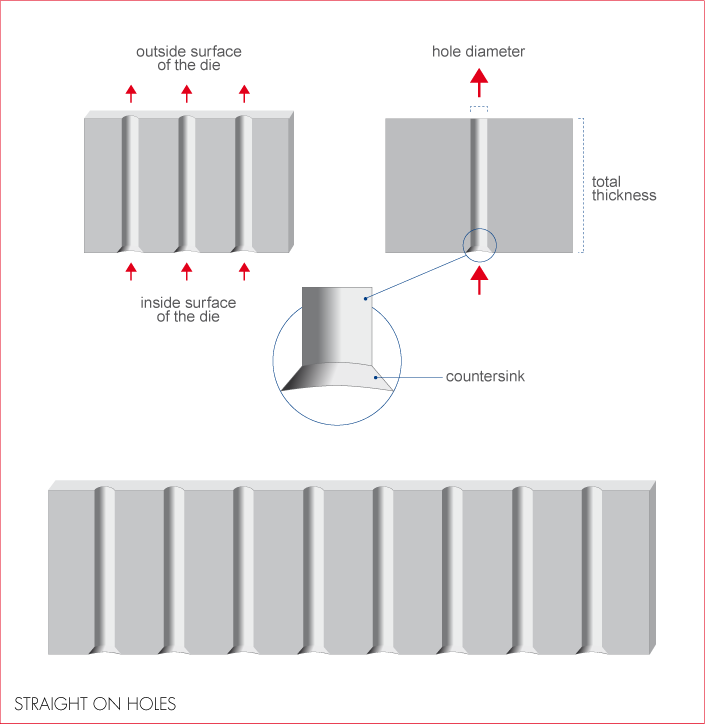

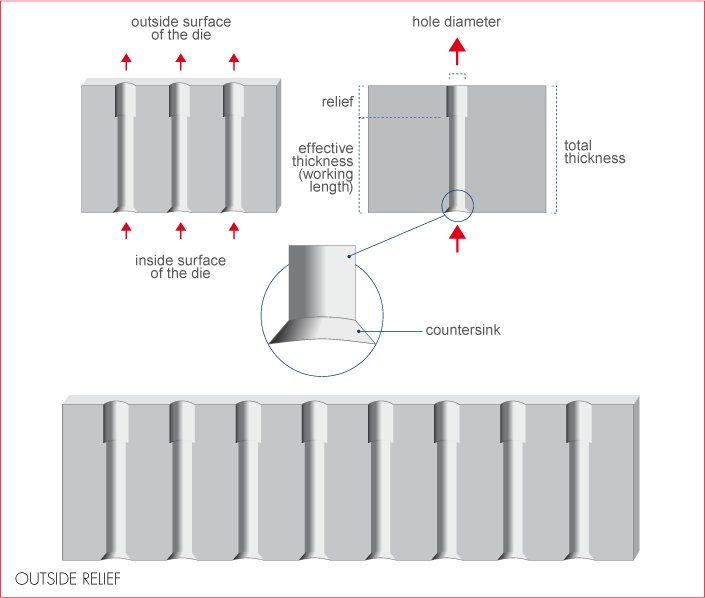

Efektywna grubość

Grubość matrycy, która ułatwia sprasowanie pelletu, to w rzeczywistości, innymi słowy, grubość robocza matrycy. Efektywna grubość matrycy z prostymi otworami (tzn. Matryca bez uwypuklenia) jest jej całkowitą grubością. Efektywna grubość matrycy z uwypukleniem jest jej całkowitą grubościa pomniejszoną o uwypuklenie.

indeks sprężu

Stosunek grubości rzeczywistej sprężania (tj. długość efektywna granulowania) i średnicy otworu. Wskaźnik ten zmienia się w zależności od typu kanału. Oznacza to, że gdy średnica osad został wybrany, aby uzyskać oszacowanie grubości kompresji, należy pomnożyć indeks przez średnicę.

Zewnętrzne uwypuklenie

Matryca jest często grubsza niż potrzeba , aby zapewnic większą wytrzymałość. Następnie od zewnętrznej strony matrycy nawiercane są otwory o większej średnicy, pozostawiając oryginalny otwór na wymaganą długość granulacji.

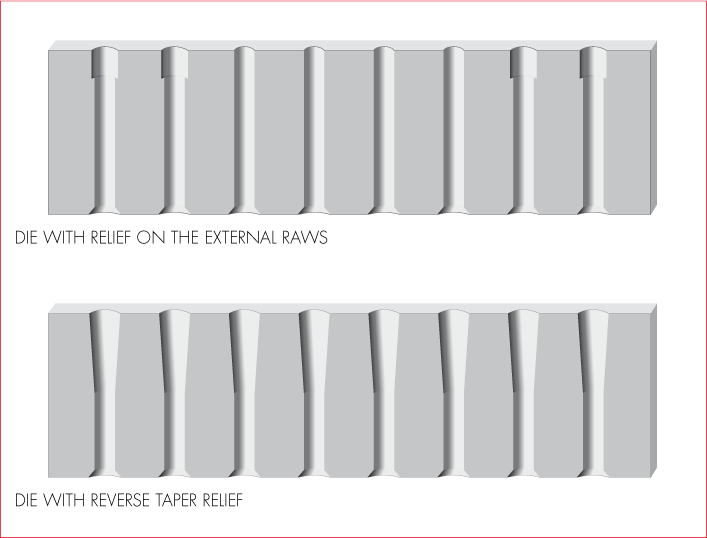

Zmienna uwypuklenia

Zewnętrzne rzędy otworów w matrycy będą produkowały mniej efektywne niż centralne rzędy matrycy. To dlatego, że granulat ma tendencję do ucieczki w kierunku zewnętrznej krawędzi. Aby zmniejszyć ten problem (co powoduje nierównomierne zużycie matrycy) uwypuklenie na zewnętrznych rzędach jest głębsze aby wyciskanie pelletu było równomierne po całej powierzchni matrycy.

Odwrotne stożkowe wycięcie

Przy "gąbczasnych" materiałach, takich jak lucerna lub pasza dla ryb, stosuje się odwrotne stożkowy wycięcie. Otwory zmniejszają się stopniowo . Powoduje to, że, gdy zużycie matrycy zwiększa średnicę otworu, zmniejszając w ten sposób wskaźnik sprężania, jest to wówczas częściowo odzyskiwane przez długość grubości kompresji rosnącej wraz ze wzrostem średnicy.

Zagłębienie stożkowe

Wlot otworów w matrycy ma zagłębienie stożkowe, wprowadzając materiał do otworów. Zagłębienie stożkowe może mieć różne kształty: zagłębienie ma zwykle 55-60 °. Charakterystyka zagłębienia stożkowego jest niezwykle ważna, ponieważ, gdy zagłębienie jest zbyt głębokie może spowodować na matrycy tzw efekt pre-kompresji , ryzykując tym samym zapchanie i blokowanie zwłaszcza w pierwszych godzinach pracy.

Zweżony wlot

Kiedy matryca nie kompresuje wystarczająco (tj. Zaobserwuje się niski wskaźnik kompresji) ma tendencję do wytwarzania kruchego pelletu.Ciśnienie może być zwiększone przez zastosowanie zwężonego wlotu otworu i przez zwiększenie głębokości stożka wówczas kąt ciśnienia ulega zwiększeniu. W wielu przypadkach matryca o dużej średnicy (tj.> 6-7 mm) jest wykonana z dużym zagłębieniem stożkowym (15-25 mm głębokości), w celu uniknięcia konieczności zastosowania matrycy o dużej grubości , zapewniając jednocześnie silne działanie kompresji.

Pogłębiony wlot

konfiguracja pogłębionego wlotu jest najbardziej ekstremalną formą kompaktowania w otworze matrycy. Pogłębiony wlot to otwór cylindryczny nawiercony od wewnątrz matrycy. Może osiągnąć 30% całkowitej długości otworu i może być nawet dwukrotnie większy od średnicy pelletu. Stosuje się je w następujących sytuacjach: a) kiedy wymagane jest dodatkowe sprężanie ze względu na dużą zawartość substancji oleistych (np. smarowanie), kiedy wymagane jest dodatkowe sprężanie w celu wytworzenia mechanicznego ścinania w celu utworzenia twardego peletu (np. wytwarzanie suchego ciepłego powietrza). Płytkie wloty są często używane przy surowcach o dużej gęstości nasypowej, które są trudne do podawania do otworu o małej średnicy.

Oto gdzie doświadczenie staje się ważnym czynnikiem. Wybór specyfikacji matrycy jest często wynikiem kompromisu między różnymi potrzebami wielu formuł wytwarzanych w zakładzie produkcyjnym

Company profile