Utilizada para la producción de pellet, la prensa peletizadora es una de las maquinas mas importantes en la producción industrial.

Normalmente es utilizada para producir alimento balanceados para animales en pellet. Es utilizada principalmente en la producción comercial

a gran escala y se distingue por su larga duración, elevada potencia y bajo consumo. El trabajo de prensado, que lleva a la producción del pellet,

se realiza por medio de la matriz, presente en el molino principal.

Las Prensas La Meccanica son maquinas fáciles de usar y resistentes, son muy confiables y de bajo costo de mantenimiento.

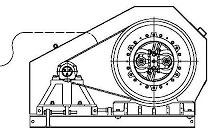

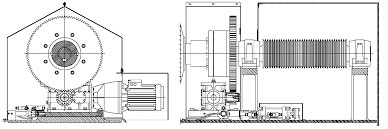

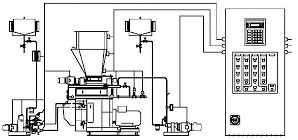

Prensas pelletizadoras

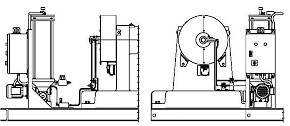

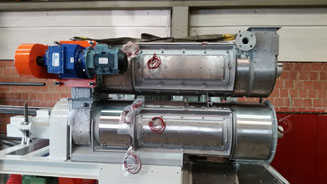

Nuestras prensas están disponibles también en la versión bimotor

Rosca de alimentación:

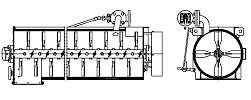

Acondicionador:

La construcción es íntegramente en acero inoxidable incluso eje y paletas.

El espesor de la carcasa es de 4 mm.

Para obtener las mejores condiciones de mezcla y acondicionamiento, el homogeneizador es provisto con paletas orientables

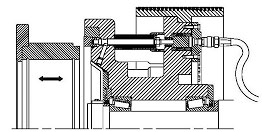

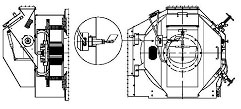

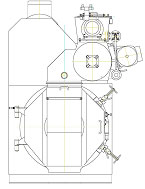

Bloque Prensa:

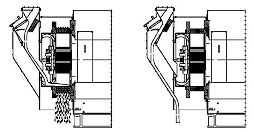

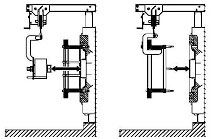

Puerta :

La puerta de la maquina esta construida íntegramente en acero inoxidable.

Esta dotada de dos grupos corta pellet fijados en un sector independiente lo que permite la apertura de la puerta sin tener que alejar los cuchillos.

Dispositivo de Seguridad:

la puerta cuenta con un sistema de seguridad constituido de un pistón neumático con electroválvula interbloqueado con la rotación de la polea de manera de no permitir la apertura con la maquina en movimiento.

Orientador:

la conexión entre la puerta principal y el acondicionador es asegurada por un orientador frontal construido

en acero AISI 304 con tapa de inspección protegida con rejilla de seguridad.

Aparato Magnético:

Un imán permanente esta instalado en el orientador para evitar el ingreso de cuerpos ferrosos en la camera de peletizado

Compuerta de Emergencia:

Ubicada sobre el orientador, completa de comando neumático y electroválvula que asegura la apertura en caso de sobrecarga del motores.

Campana (rotor porta matriz):

La campana es en acero forjado con anillo de desgaste intercambiable. La base donde apoya la matriz esta revestida en acero inoxidable.

La campana esta montada sobre rodamientos a rodillos cónicos de simple registro.

Base:

La Prensa esta construida con una base en fundición para asegurar una mejor absorción de las vibraciones.

Eje Principal:

El eje principal esta montado sobre bujes. El cabezal frontal es cromado superficialmente para prevenir la corrosión y desgaste.

Protección rodamientos: los rodamientos son protegidos por Tapas a laberinto y anillos de sellado que evitan la penetración del polvo.

Protección de los Rodamientos:

La Brida a laberinto en acero inox y un anillo secundario entre la campana y el eje principal previenen el daño de los rodamientos debido a la penetración del polvo.

Transmisión:

La transmisión de la potencia es obtenida por medio de correas del tipo 5V. La transmisión a correa esta calculada con un factor de servicio, relación: 1,7

Espina de Seguridad:

La maquina esta protegida contra las sobrecargas imprevistas mediante la espina de seguridad ubicada posteriormente y que es provista, ya calibrada de acuerdo a nuestra experiencia en modo de intervenir, con la propia rotura, evitando daños a los elementos componentes de la maquina.

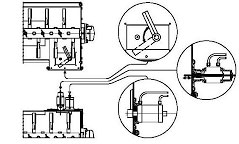

Lubricación:

Los engrasadores de los rodillos y de los rodamientos del rotor principal son posicionados del lado posterior del eje principal. Esto permite la lubricación de los rodillos por medio del eje principal aun con la maquina en movimiento.

El kit de herramientas incluye todas las llaves y los tornillos para las operaciones de mantenimiento ordinario.

LLave a criquet con serie medidas

Set de Llaves hexagonales

Set de tornillos

Características técnicas

| Industria Balanceados | Potencia del motor principal | Rumiantes | Avícola | ||

|---|---|---|---|---|---|

| CLM 200 20 hp | 7.7 - 11.0 - 15.0 kW - 6 polos | 150 kg/h | 300 kg/h | CLM200-20hp.pdf | CLM200-E.dwg |

| CLM 304 60 hp | 30 - 37 - 45 kW - 4 polos | 1.5 Ton/h | 2.5 Ton/h | CLM304-60hp.pdf | CLM304-E.dwg |

| CLM 420 75hp | 37 - 55 kW - 4 polos | 2.5 Ton/h | 5.0 Ton/h | CLM420-75hp.pdf | CLM420-075-108.dwg |

| CLM 420 125hp | 75 - 90 kW - 4 polos | 4.0 Ton/h | 6.0 Ton/h | CLM420-125hp.pdf | CLM420-100-138.dwg |

| CLM 420 150hp | 110 kW - 4 polos | 6.0 Ton/h | 8.0 Ton/h | CLM420-150hp.pdf | CLM420-150.dwg |

| CLM 420 Twin Motors | 55x2 kW | 6.0 Ton/h | 8.0 Ton/h | CLM420%20TWINMOTORS.pdf | |

| CLM 520 180hp | 110 - 132 kW - 6 polos | 8.0 Ton/h | 10.0 Ton/h | CLM520-180hp.pdf | CLM520-180-ST.dwg |

| CLM 520 220hp | 160 kW - 6 polos | 9.0 Ton/h | 12.0 Ton/h | CLM520-220hp.pdf | CLM520-220-ST.dwg |

| CLM 520 Twin Motors | 90x2 kW | 9.0 Ton/h | 12.0 Ton/h | CLM%20520%20TWIN%20MOTORS.pdf | |

| CLM 630 220hp | 160 kW - 6 polos | 10.0 Ton/h | 15.0 Ton/h | CLM630-220hp.pdf | CLM630-220-ST.dwg |

| CLM 630 300hp | 200 - 220 kW - 6 polos | 12.0 Ton/h | 18.0 Ton/h | CLM630-300hp.pdf | CLM630-300.dwg |

| CLM 630 Twin Motors | 110x2 kW | 12.0 Ton/h | 18.0 Ton/h | CLM%20630%20TWIN%20MOTORS.pdf | 630%20twin%20condiz%20esatto.dwg |

| CLM 800 380hp | 250 - 280 kW - 6 polos | 18.0 Ton/h | 22.0 Ton/h | CLM800-380hp_0_6.pdf | CLM800-P.dwg |

| CLM 800 Twin motors | 2x132kW | 18.0 Ton/h | 22.0 Ton/h | ||

| CLM 935 430hp | 315kW - 6 polos | 22.0 Ton/h | 28.0Ton/h | CLM935-430W%20%281%29_4.pdf | |

| CLM 935 500hp | 355 - 370 kW - 6 polos | 25.0 Ton/h | 35.0Ton/h | 1115_SCHEDA_CLM935-500W_6.pdf | CLM935-LA.dwg |

| CLM 935 Twin motors | 2x160kW | 22.0 Ton/h | 28.0Ton/h | ||

| CLM 1000 500hp | 370 kw - 8 polos | up to 30.0 Ton/h | up to 45.0 Ton/h | CLM1000-500hp.pdf | CLM1000-MC%20M600E-3110%20C300E-1260%20argano.dwg |

Opcional

Los rodillos son regulados mediante un pistón hidráulico ubicado fuera de la maquina accionado desde el panel de control.

La posición de los rodillos es calculada mediante un potenciómetro angular, instalado en la parte posterior de los rodillos (dentro del eje principal). El potenciómetro indica la posición angular del rodillo. Desde el panel de control es posible calcular la distancia entre los rodillos y la matriz mediante la señal recibida del potenciómetro.

Desde el panel eléctrico, el operador determina la posición de los rodillos, dando presione al circuito hidráulico y moviendo el piston hasta que los rodillos alcanzan la posición deseada.

Una vez alcanzada la posición deseada el sistema se bloquea y mantiene la posición por dos válvulas.

La máxima presión que alcanza el circuito es de 250 bar, pero la presión necesaria para mover el piston ( regulando los rodillos ) es de 150 bar aproximadamente.

La regulación es rápida: los rodillos pueden ser acercados o alejados de la matriz: 7-8 mm. En cada dirección en 15 segundos aproximadamente.

Para mayor información pueden visualizar el siguiente video: Automatic Rollers Adjustment (WAP System)

Este sistema permite realizar el cambio de la matriz en 10-20 minutos en base a las dimensiones de la matriz. Comprende un anillo cónico en acero inox mantenido cerrado y en posición por medio de una serie de resorte a taza Belleville. Este anillo tiene la matriz en posición, y esta será liberada dando presión a un circuito hidráulico que ejerce presión sobre los resortes liberando el anillo elástico.

Para mayor información visualizar el video: Rapid Block System

Se compone de una bomba manual y un pistón que sirven para desmontar la matriz.

El pistón va posicionado entre el rotor y la Brida de refuerzo en modo de empujar la matriz fuera da su sede.

Este sistema comprende una bomba para grasa a alta viscosidad.

Esta provisto de un sistema a paletas para romper eventuales burbujas de aire. El sistema esta conectado a la prensa mediante un distribuidor rotativo conectado directamente al eje principal.

La lubricación esta controlada mediante un panel eléctrico, incluido en la provisión. El panel permite medir la cantidad de grasa necesaria mediante dos timer que permiten regular los tiempos de B49 de la grasa y los tiempos de pausa.

La bomba tiene las siguientes especificaciones:

● Flujo regulable de 2,9 a 17 cc/min

● Motor de 0,185 kW, 440 V, 50 Hz

● Deposito de 10 Kg. en acero

● Filtro

● Válvula de liberación de presión

● Manómetro

● Indicador nivel mínimo

● Distribuidor progresivo de grasa en 2 puntos (optional 4 puntos)

● Sensor a inducción PNP para el control del ciclo

● Válvula de control de 1/8 de la salida

Muy útil para climas fríos o donde hay un gran delta térmico entre el día y la noche, previene la formación de condensación, y como consecuencia, evita la formación de costras en el acondicionador.

El calentamiento eléctrico de la puerta principal previene la formación de incrustaciones.

Especialmente cuando se tratan formulas que contienen grasas y aceites, la prensa es muchas veces victima de los que se llama “oclusión húmeda”.

Este fenómeno tiene lugar cuando la matriz comienza a deslizarse sin recibir el producto sin sobrecarga del motor principal, que registra solo una oscilación del amperaje. En pocos segundos se tendrá la obstrucción completa de la camera de peletizacion y del convector.

En estos casos, el sensor de obstrucción La Meccanica indica la anomalía y permite detener la prensa sin graves consecuencias.

Para algunas líneas de producto se solicita la posibilidad de hacer un by pass a la prensa, mandando el material directamente al enfriador. Las Prensas La Meccanica pueden ser equipadas con un bypass controlado por un pistón hidráulico instalado en el convector frontal.

La sonda de temperatura se cubre progresivamente de capas de harina húmeda lo que puede alargar los tiempos de lectura y, consecuentemente, de reacción. Como consecuencia, los sistemas de control de proceso basados sobre la temperatura no funcionan.

En las maquinas La Meccanica, el sistema de limpieza automática de la sonda resuelve este problema.

Se trata de un dispositivo mecánico que limpia automáticamente la sonda cuando inicia a acumularse material sobre la misma.

Este dispositivo electrónico apaga el motor cuando las correas comienzan a patinar, evitando así el daño de las mismas.

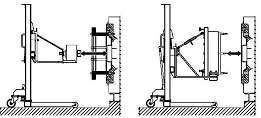

Este dispositivo es de gran ayuda para el cambio de matrices de gran Tamaño.

Bajo pedido podemos proveer un sistema motorizado para la regulación a distancia de la longitud de los pellets.

El malacate manual es una alternativa al carro hidráulico. Bajo pedido, las Prensas La Meccanica pueden ser dotadas de un malacate manual y gancho especial que facilita el montaje y desmontaje de la matriz y los rodillos.

El practico carro hidráulico La Meccanica esta dotado de ganchos especiales para facilitar el movimiento de la matriz y los rodillos, en particular durante las operaciones de montaje y desmontaje.

Es una solución fácil y segura para mover la matriz y las camisas en la zona de trabajo.

El Lamec Control System LCS FV 2000 es un panel eléctrico con un PLC Siemens que controla la automatización de la prensa por medio de dos procesos coordinados.

El primer proceso regula la capacidad de la rosca de alimentación en relación a la potencia absorbida por el motor principal. En particular, el sistema controla la velocidad de rotación de la rosca actuando sobre el convertidor de frecuencia.

El segundo proceso regula el flujo del vapor inyectado en el acondicionador en relación a la temperatura de acondicionamiento de las harinas abriendo o cerrando la válvula de vapor motorizada.

Simultáneamente, la válvula de vapor motorizada es abierta y regulada en modo de alcanzar la temperatura de acondicionamiento deseada.

En caso de emergencia, el sistema actúa sobre la puerta de emergencia del orientador para evitar sobrecargas: el flujo del producto y el del vapor son reducidos contemporáneamente. Una vez que el riesgo de sobrecarga es superado, la velocidad de la rosca vuelve gradualmente a los valores normales en relación a la carga del motor principal y el flujo de vapor es llevado a los valores normales.

Al final del proceso el sistema reduce gradualmente la velocidad de la rosca y cierra progresivamente la válvula del vapor.

El Lamec Control System comprende:

• Panel de control electrónico por LCS PV completo de PLC Siemens Serie 7

• Medidor de potencia

• Indicador de nivel CAM LOGIC

• Cuenta giros

• Sonda temperatura PT 100

• Soporte para la sonda

• Válvulas de control del flujo del vapor

• Válvula ON-OFF para el vapor

Cada modelo de Prensa La Meccanica puede tener una versión “Compact”, lo que reduce sensiblemente la cantidad de espacio necesario para la instalación de la maquina. Estos modelos Compact pueden resolver los problemas de espacio de ciertas instalaciones existentes.

Our objective is to supply all our customers a pellet press machine that best meets their needs. For this reason, all our models can be customized: the customer can choose the position of the motor,how the hatch has to be opened, the size and volume of the conditioners, the size of the feed screw, colour, etc.