Le trafile per pellet

Occorre prestare particolare attenzione ai vari tipi di trafile utilizzate nell’industria di produzione del mangime. Lo spessore della trafila è un fattore da considerare nella produzione di pellet di alta qualità e deve essere accuratamente bilanciato con la formulazione e il condizionamento.

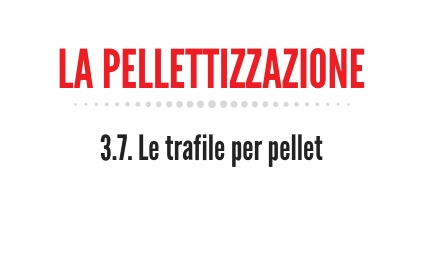

La trafila viene spesso resa più spessa del necessario per darle maggiore resistenza. I fori vengono quindi perforati dal lato esterno della trafila per ingrandire il diametro, lasciando il foro originale alla lunghezza di pellettatura desiderata.

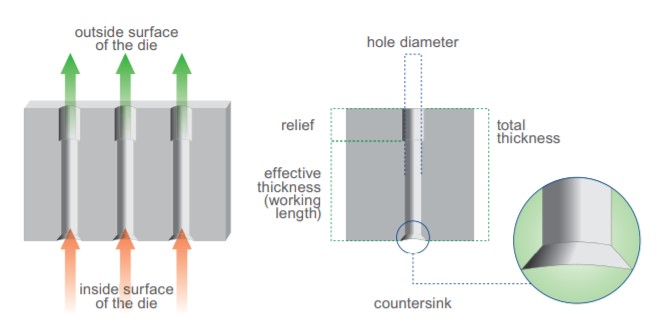

Le file esterne di fori in una trafila produrranno pellet meno efficacemente rispetto a quelle centrali. Questo perché il mangime tende a sfuggire verso i bordi esterni. Per ridurre questo problema (che causa l'usura non uniforme delle trafile), la rastrematura sulle file esterne è più profonda per incoraggiare un'estrusione uniforme del pellet sull'intera trafila.

Per materiali "spugnosi" come erba medica o mangimi per pesci, è possibile utilizzare una rastremazione invertita. I fori vengono gradualmente rastremati quando il pellet lascia l'area di compressione. Quando l'usura sulla trafila ingrandisce il diametro del foro, diminuendo così l'indice di compressione, esso viene in parte recuperato dalla lunghezza dello spessore di compressione, che aumenta all'aumentare del diametro.

I fori della trafila hanno una svasatura nel punto di ingresso, che facilita l’entrata del materiale. Le svasature possono avere forme diverse, anche se normalmente sono di 55-60°. Le caratteristiche delle svasature sono importanti anche perché, quando sono troppo profonde, potrebbero provocare sulla trafila un effetto di pre-compressione, rischiando l'intasamento e i blocchi soprattutto nelle prime ore di lavoro.

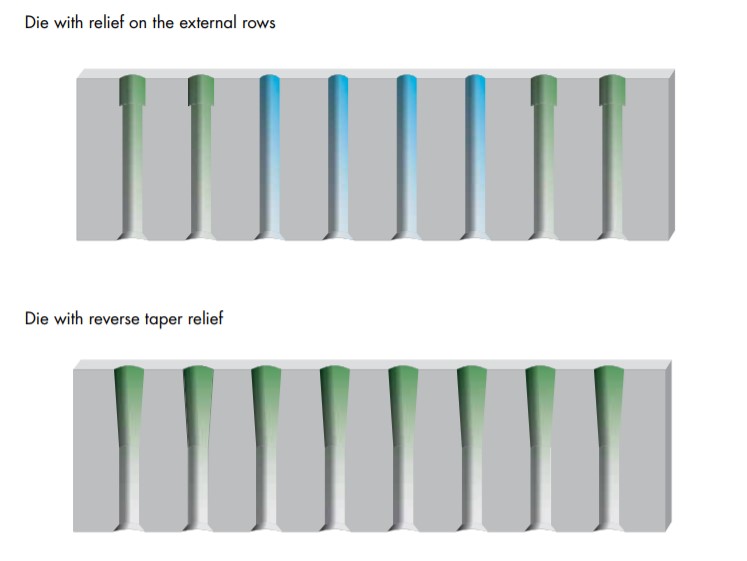

Quando una trafila non sta comprimendo sufficientemente (cioè c’è un indice di compressione basso), tende a produrre pellet friabili. La pressione può essere aumentata con un foro dall’ingresso conico. Aumentando la profondità e l'angolazione del cono, la pressione viene incrementata. In molti casi, le trafile con un grande diametro (cioè> 6-7 mm) sono equipaggiate con coni molto profondi (15-25 mm di profondità), per garantire una forte azione di compressione evitando di dover utilizzare una trafila più grande.

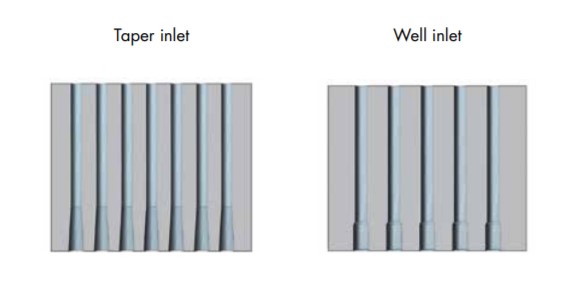

La configurazione del pozzetto di ricezione è la forma più estrema di pre-compattazione nel foro della trafila. Il pozzetto è un foro cilindrico forato dall'interno dello stampo. Può raggiungere un massimo del 30% della lunghezza totale del foro e può raggiungere il doppio del diametro del pellet. Gli ingressi di pozzo sono usati nelle seguenti situazioni:

a) quando è richiesta una compressione extra a causa di un elevato contenuto di olio (cioè lubrificazione)

b) quando è richiesta una compressione addizionale per creare un'azione di taglio meccanica per formare pellet dure (cioè produzione di calore secco).

I pozzi poco profondi vengono spesso utilizzati per materie prime molto voluminose, che sono difficili da immettere nel diametro del foro piccolo originale

Alcuni mulini a pellet incorporano un tipo di dispositivo di riduzione della velocità, poiché le velocità delle trafile sono sempre inferiori alle velocità del motore convenzionale. In alcuni casi è desiderabile una variazione della velocità della trafila per produrre risultati ottimali su singoli gruppi di mangimi. I dispositivi di riduzione della velocità in uso oggi includono ingranaggi ad accoppiamento diretto, cinghie trapezoidali o un convertitore di frequenza sul motore principale.