Fasi di produzione delle trafile La Meccanica

Per fornire la trafila corretta è necessario conoscere il tipo di pressa cubettatrice e la dimensione della trafila utilizzata. La nostra azienda può, quindi, produrre trafile con schemi di foratura su specifica del cliente o fabbricare secondo i propri progetti di schemi di foratura.

La continua ricerca dei materiali e lo stimolo degli operatori a rinnovare la filiera produttiva attraverso possibili suggerimenti volti a migliorarne il funzionamento rendono il prodotto in continua evoluzione.

Le fasi principali per la produzione delle trafile La Meccanica sono:

-

Assegnazione Forgiato

-

Lavorazione di Tornitura

-

Filettatura

-

Foratura Automatica

-

Fase scarico (contro foratura)

-

Svasatura

-

Controllo (Diametro fori, qualità della svasatura, ecc)

-

Tempra

-

Finitura

-

Rettifica (in caso di ovalizzazione) con risvasatura.

Ora li vediamo in dettaglio:

-

Assegnazione forgiato - se presente in magazzino, viene prelevato e inviato alla prima fase di tornitura: sulla scheda di lavorazione sono riportati il fornitore e il numero di colata dell'acciaio. Inoltre, viene controllata la durezza dell'anello.

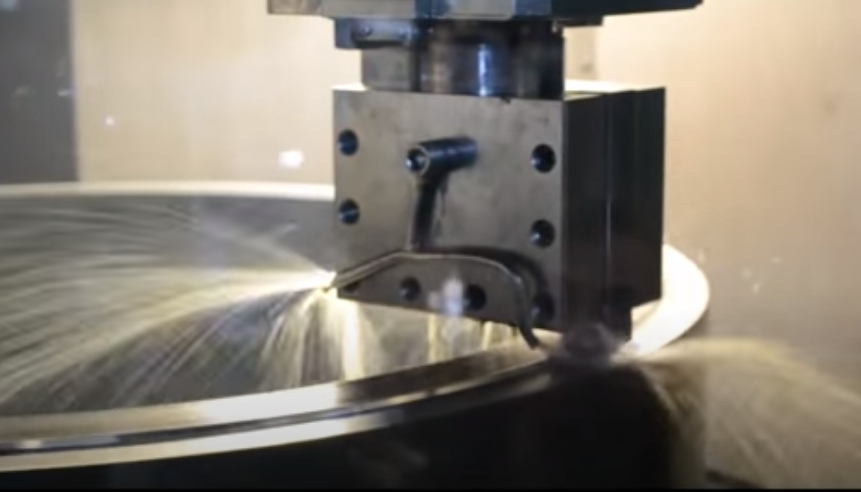

- Lavorazione di tornitura - è un processo produttivo industriale ottenuto per asportazione di truciolo ed eseguito con velocità di taglio e avanzamento in modo da garantire una superficie abbastanza liscia, che non comporta vantaggi tecnici per il cliente ma solo estetici. La tempistica va dalle 2 alle 4 ore per ogni pezzo.

- Filetattura - Il processo è solo estetico, cioè una filettatura regolare e non frastagliata della durata di circa un ora.

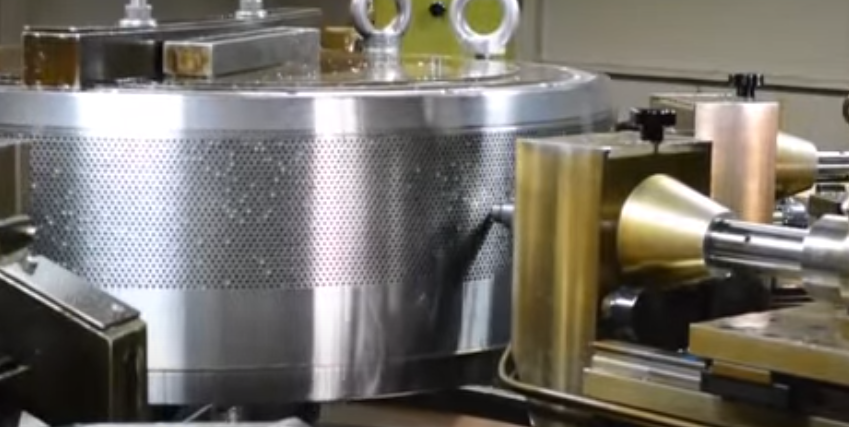

- Foratura automatica- non è facile ottenere un reticolo della foratura perfetto. Ogni piccolo errore nella posizione delle unità si traduce in una errore (che si vede anche a occhio) nel reticolo dei fori, Il reticolo deve essere perfettamente a nido d’ape, in particolare, se le unità di foratura non sono perfettamente allineate, si possono notare zone in cui le file dei fori hanno una distanza (passo) non perfettamente uguale, oppure zone in cui i fori quasi si toccano etc.

Le nostre foratrici sono molto precise e per questo motivo le nostre trafile hanno una reticolo perfetto e non si rilevano errori di posizione dei fori.La foratura, assieme alla tempra, è la fase più importante della produzione di una trafila. È fondamentale per una corretta performance della trafila ed è dove vengono utilizzate le sperimentazioni di nuove tecniche e mezzi per migliorare i tempi e la qualità del processo. C’è una continua ricerca delle migliori punte a cannone che coinvolge non solo il responsabile tecnico ma anche l’operatore della macchina stessa.

La superficie interna dei fori deve essere “speculare” cioè il foro deve essere perfettamente liscio.

-

Fase di scarico (contro-foratura) - In alcuni casi è necessario eseguire la contro perforazione dei fori: cioè allargarne la parte esterna in modo da facilitare l’uscita del pellet.

La contro perforazione può essere cilindrica, cilindrica a diametro scalare variabile e conica.L’operazione di contro-foratura esterna viene effettuata attraverso punte elicoidali che possono essere di tipo conico o cilindrico e può essere o solo laterale o totale. L’utilizzo di punte elicoidali non permette di ottenere una superficie interna della contro perforazione speculare: anzi, in alcuni casi è particolarmente rugosa, e questo non è positivo.

La funzione principale della fase di contro-perforazione è quella di creare una “facilitazione” al pellet ad uscire causa la minor spinta che si ha nelle fasce laterali della trafila.

In alcuni casi la contro-perforazione può essere eseguita su tutti i fori proprio per ridurre la pressione necessaria alla estrusione.