L’importanza di utilizzare l'expander nel processo di pellettatura

Qual è la sua funzione?

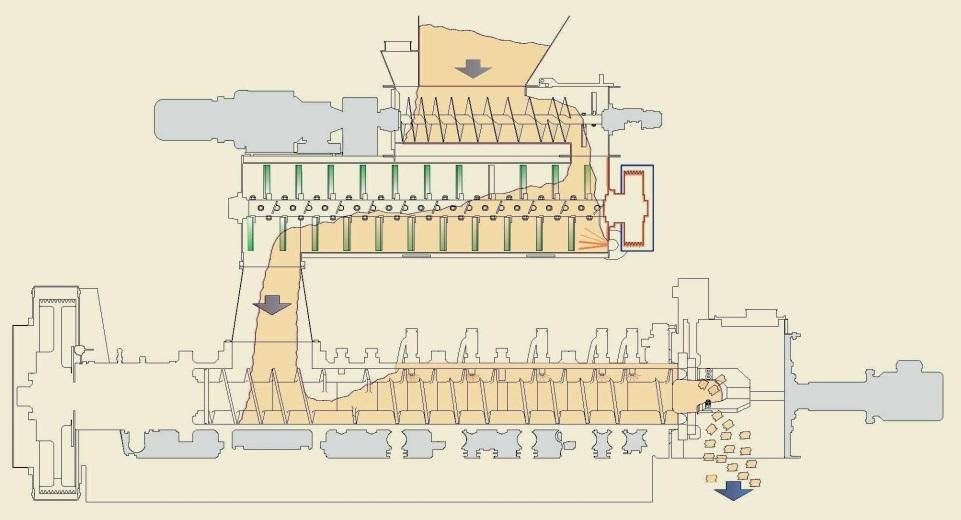

L'expander è noto da anni nel settore della molitura e il suo utilizzo, combinato con quello della cubettatrice, inizia negli anni '90 quando ha iniziato ad essere utilizzato per la sanificazione degli alimenti.

L'expander può essere integrato in qualsiasi linea di pellettatura esistente senza grande bisogno di spazio supplementare o di aumentare il consumo specifico di energia.

Combina temperatura e pressione nel transito delle materie prime per fornire pellet con un miglior valore nutrizionale rispetto ai mangimi convenzionali. Il condizionamento dei mangimi composti è diventato un passaggio fondamentale per una produzione di alta qualità, con il massimo sfruttamento del valore nutritivo.

In passato, infatti, si sono verificati molti problemi tecnici a causa dell’utilizzo crescente di componenti con scarsa “pellettabilità”.

L’expander ha significato per l'industria dei mangimi composti non solo l’introduzione di una macchina che migliora la qualità del prodotto finito, facilitando allo stesso tempo la sequenza delle operazioni, ma anche di un processo di produzione alternativo, che può anche fare a meno della pellettizzazione.

✔ L'uso dell’expander nei mangimifici consente un miglioramento facile ed economico della qualità del pellet in termini di rapporto tra particelle fini e durezza in caso di miscela con scarsa pellettabilità. Non sono più necessari l'aggiunta di leganti e/o doppia pellettizzazione.

✔ Durante la pellettizzazione del materiale espanso, il consumo specifico di energia della pressa viene considerevolmente ridotto in modo tale che il consumo totale di energia dell'expander e della pressa combinati non sia superiore a quello di un sistema di pellet convenzionale.

✔ L'utilizzo dell’expander riduce l'usura delle parti della cubettatrice. Il pellet non viene più prodotto nella trafila sotto attrito ad alta pressione, poiché le proprietà adesive del materiale vengono attivate nell'expander. La cubettatrice, quindi, serve solo a modellare il materiale pastoso ed espanso. La temperatura del materiale non viene più aumentata durante il processo di pellettizzazione, ma nella maggior parte dei casi è più bassa dopo la fase di pellettizzazione nella pressa. Oltre a questo, si aumenta la flessibilità perché data una qualità costante del pellet, lo spessore della trafila è ridotto. Formule diverse possono essere elaborate con o senza cambio di trafila.