Matrizen und walzen

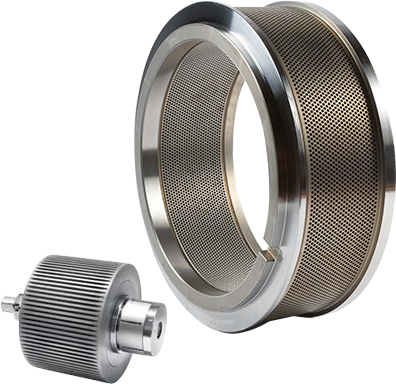

Aufgrund ihrer 50-jährigen Erfahrung in der Produktion von Matrizen und Kollerhülsen garantiert die Firma

La Meccanica srl di Reffo die beste Qualität und Zuverlässigkeit bei der Produktion von Matrizen für Pelletpressen wichtigster Markenzeichen

Eigenschaften

La Meccanica srl di Reffo die beste Qualität und Zuverlässigkeit bei der Produktion von Matrizen für Pelletpressen wichtigster Markenzeichen

Was wir bieten:

- Hochwertige Spezialstähle bis zu Stahl mit hohem Chromgehalt

- Hochpräzise Fertigung

- Spiegelglanzbohrung

- Vakuumwärmebehandlung

- Minimale Matrizenverformung nach der thermischen Behandlung

- Qualitätskontrolle vor dem Versand

- Schnelle Lieferzeiten

- Alle Matrizen sind auf 53-54 Hrc gehärtet.

Auf unserer vollautomatisierten und technologisch fortgeschrittenen Produktionsanlage stellen wir Matrizen und Kollerhülsen her, die weltweit exportiert werden.

Einige grundsätzliche Eigenschaften unserer Matrizen:

- Reibungsloses Einfahren

- Hohe Leistungsfähigkeit

- Lange Standzeit

Unsere Matrizen erreichen ganz schnell ihre maximale Leistungsfähigkeit, weil sie folgende Vorteile bieten

- hochpräzise Lochbearbeitung

- Vakuum-Wärmebehandlung zum Vermeiden von Stahloxidierung.

Die lange Standzeit unserer Matrizen ist durch diese Eigenschaften garantiert

- Hochwertiger Stahl mit hohem Karbon- und Chromgehalt

- Lange Lebensdauer nach der thermischen Behandlung

Dazu:- Regelmäßigkeit und Hochgenauigkeit der Durchbohrung

mit einwandfreier Wabenstruktur - unsere Matrizen werden innen endbearbeitet

um jegliche Verformung nach der Behandlung zu beseitigen

(max. zulässige Verformung = 0,5 mm).

Alle Stahlsorten werden sorgfältigen Qualitätskontrollen unterworfen. Unsere Produkte werden auf Wunsch auch mit Prüfbescheinigung geliefert. Um die passende Matrize liefern zu können,

müssen wir die Art der Pelletpresse und die Abmessungen der verwendeten Matrize kennen. Neben unseren erfahrungsgemäß gebohrten Matrizen können wir auch Matrizen mit kundenspezifischen Bohrungen liefern.

Alle Kollerhülsenoberflächen werden einem Härtungsverfahren bis 58-62 HRc unterworfen.

Die Härtungstiefe beträgt bei C50-Stahl 6 bis 7 mm.

Die Wärmebehandlung erzeugt eine gleichmäßige Härtung bzw. Härtetiefe, um eine maximale Lebensdauer zu gewährleisten.

Die Oberflächenhärtung der Kollerhülsen wird vor dem Versand geprüft, um ständige Top-Qualität zu garantieren.

Die Auswahl der Werkstoffe zur Herstellung von Matrizen und Kollern hängt von der zu bearbeitenden Produktpalette ab; es handelt sich grundsätzlich um folgende Legierungsstahlsorten:

- X460 Cr13 (auch als Inox-Stahl oder Edelstahl bekannt) bzw. Stahl mit einem Chromgehalt von 12,8-14,5%

- 20 MnCR5 (auch als Normalstahl bekannt) bzw. Stahl mit einem Mangangehalt von 1,1%-1,4% und einem Chromgehalt von 1-1,30%

- 18NiCrMo5 (auch als legierter Stahl bekannt) mit einem Nickelgehalt von 1,2-1,5% und einem Molybdängehalt von 0,15-0,25% und einem Chrom von 0,7-1,0%

Diese Werkstoffe werden folgendermaßen eingestzt:

Der Stahl X460Cr13 unterliegt nach der Verarbeitung einem Vakuum-Härtungsverfahren, welches das Erreichen einer Härte von 52-54 HRc sowohl an der Oberfläche als auch im Kern ermöglicht und somit auch eine längere Lebensdauer der Matrize und der Kollers gewährleistet, indem eine mögliche Korrosion durch den Angriff von im Granulat vorhandenen Stoffen vermieden wird. Vermeiden von Oxidierung heißt, die Eisenoxidspuren in der Matrize zu beseitigen, welche zu Problemen beim Kaltstart und zu möglichen Verschleppungen bei der Verarbeitung der Futtermittel führen können.

Diese Stahlsorte wird grundsätzlich bei allen Tierfutterprodukten verwendet.

Die Matrizen aus Stahl 20MnCr5 und 18NiCrMo5 werden dagegen einer Oberflächenaufkohlung unterworfen, welche das Erreichen einer Härte von 60-62 HRc auf ca. 0,8-1,2 mm Stärke ermöglicht. Unter der Aufkohlungsschicht bleibt der Stahl geschmeidig und somit zäher, um mögliche Matrizenbrüche zu vermeiden.

Die Matrizen aus dieser Stahlsorte sind deshalb beständiger bei der Granulierung von schwierig zu verarbeitenden, faserhaltigen Produkten, wie Rübenfleisch, Luzerne, Stroh, Heu, Holzhackschnitzel usw.

Einfluss der Legierungsbestandteile unterschiedlicher Stahlsorten:

Chrom wirkt sich auf die mechanischen Eigenschaften (Widerstandsfähigkeit und Härte) sowie auf die physischen Eigenschaften (Korrosions- und Oxidationsbeständigkeit) auf Mangan wird in der Legierung eingesetzt, um die Verschleiß- und Schlagfestigkeit zu erhöhen Nickel macht den Stahl zäher Molybdän trägt zur Reduzierung der Anlass Sprödigkeit bei.

Matrizenlebensdauer:

Die Lebensdauer der Matrizen im Mischfutterbereich hängt von verschiedenen Faktoren ab:

- 1. Mischfutterrezept und Mischfuttersorte

- 2. Eigenschaften der in der Formulierung der Mischfutter vorhandenen Rohstoffe

- 3. Fettzugabe in %

- 4. Korngröße des mehligen Produktes

- 5. Thermische Mehlkonditionierung und Mehlfeuchtigkeitsgehalt

- 6. Sachgerechte Bedienung der Granulierungsanlagen

- 1. Die Granulation von faserreichen und reibungsverbundenen Rezepten, wie im Fall des Kaninchenfutters (Luzerne), weist mehr Schwierigkeiten auf, was die Stundenleistung und die Matrizenlebensdauer beeinträchtigt. Wird die Lebensdauer der Matrize bei Kaninchenfutter auf 1 gesetzt, dann steigt der Wert bis auf 4 bei Rinderfutter bzw. auf 5 bei Geflügelfutter an

- 2. Eigenschaften der Rohstoffe: Futtersorten mit faserreichen Rohstoffen und hohem Kieselgehalt führen zu einem schnelleren Verschleiß der Matrize, während die Zugabe von Melasse eine oxidierende Wirkung verursacht.

- 3. Die Zugabe von Fettgehalten tierischen oder pflanzlichen Ursprungs fördert die Schmierung und die Leichtgängigkeit der Matrize, was zu Gunsten der Produktionsleistung und der Lebensdauer der Matrize selbst geht.

- 4. Die Mehlkorngröße, bezogen auf den Matrizendurchmesser, hat eine reibende Wirkung und reduziert die Härte des Granulates eher bei gröberen als bei feineren Mehlsorten.

- 5. Die passende Art und Dauer der thermischen Mehlkonditionierung sowie der erreichte Feuchtigkeitsgrad erhöhen die Produktionsleistung und die Lebensdauer der Matrizen bzw. die Härte des Granulates.

- 6. Der Bediener muss regelmäßig die Granulierungsanlage auf eine gleichmäßige Verteilung des Produktes auf der Matrize prüfen und den Kollerabstand korrekt einstellen, und die Lebensdauer der Matrize nicht zu beeinträchtigen.

Glossar

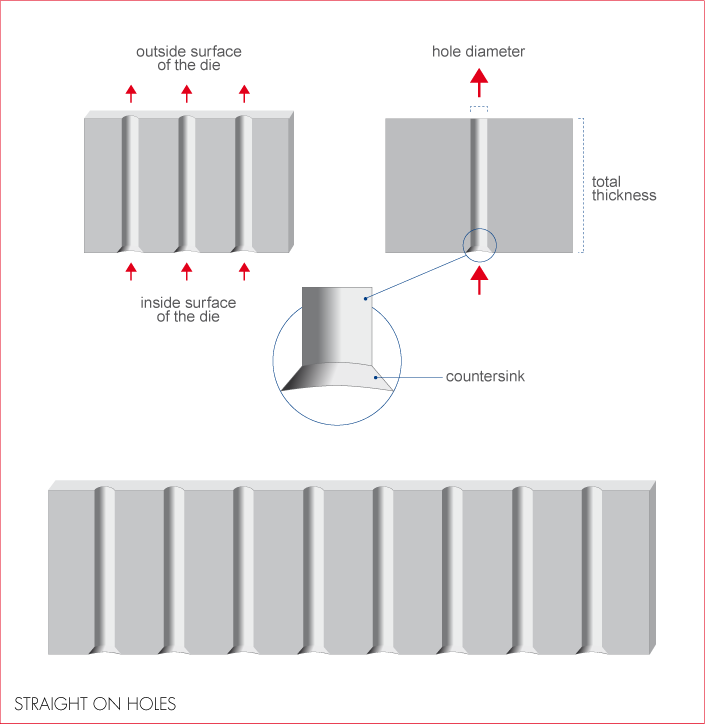

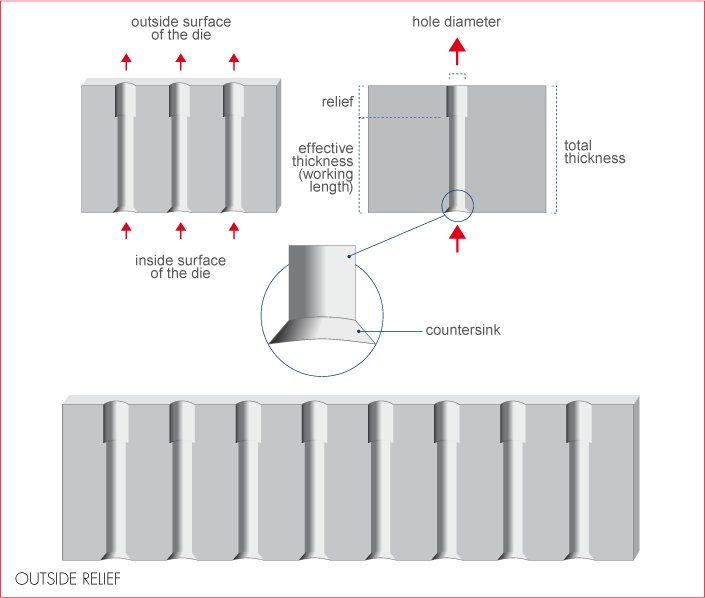

Ist-Durchmesser (effective thickness)

Effektive Arbeitsstärke der Matrize; entspricht der Gesamtlänge der für die Verdichtung benutzten Bohrung (nach Abzug der inneren Ansenkung am Eingang und ev. der äußeren Gegenbohrung) an der Auslaufseite des Granulates.

Verdichtungsverhältnis (compression index)

Verhältnis zwischen der Ist-Verdichtungsstärke und dem Bohrungsdurchmesser. Dieses Verhältnis ist typisch für jede Mischfutterkategorie. Nach Auswahl des gewünschten Granulatdurchmessers braucht man nur das Verhältnis mit dem Durchmesser zu multiplizieren, um die Verdichtungsstärke zu erhalten.

Gegenbohrung (Relief)

Die Matrize wird mit dem Durchmesser hergestellt, welcher bei einer bestimmten max. Maschinenleistung dem Mehlschub zwischen Kollern und Matrize widerstehen kann. In einigen Fällen ist die Bohrungskanalstärke deshalb niedriger als die Gesamtstärke der Matrize. Aus diesem Grund muss das Bohrungsende aufgeweitet werden, um die Verdichtung des Granulates auf Null zu bringen.

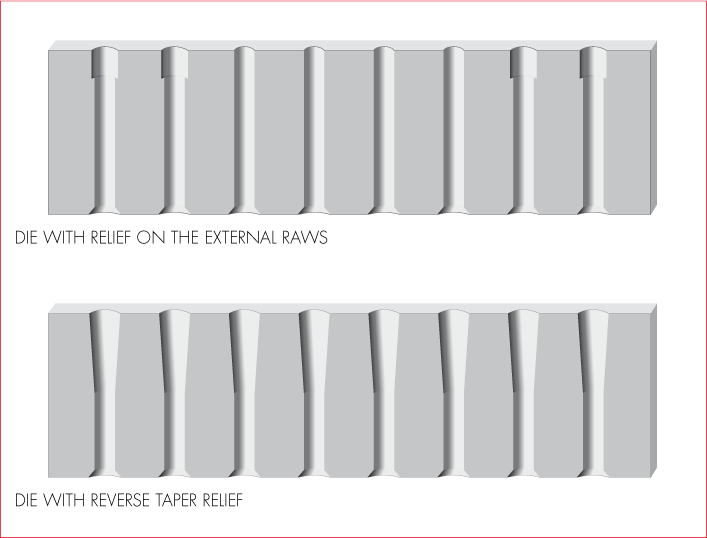

Variable Gegenbohrung (Variable relief)

Oft ist die Arbeit an den Seiten der Matrize schwieriger als in der Mitte, weil die Verdichtung des Mischfutters zwischen der Matrize und den Kollern seitlich entweicht und die Verdichtungskanäle mit zuviel Material belastet wird. Um den konsequent unregelmäßigen Verschleiß der Matrize zu vermeiden, werden an den Seiten tiefere Gegenbohrungen durchgeführt, damit soviel Pellet wie möglich extrudiert wird. Es sind somit variable Gegenbohrungen vorhanden, welche an den äußeren Rändern der Matrize tiefer werden

Konische Gegenbohrung

Bei sehr elastischem Material sind konische Gegenbohrungen erforderlich, welche das aus dem Verdichtungsbereich auslaufende Granulat "begleiten". Durch solche Gegenbohrungen, die bei Futtersorten wie Luzerne oder Fischfutter üblich sind, wird das Verdichtungsverhältnis konstant gehalten, welches vom frühzeitigen Verschleiß der Verdichtungskanäle verursacht wird.

Konische Ansenkung (Countersink)

Die Bohrungen für die Verdichtungskanäle weisen eine konische Ansenkung, welche den Mehleinlauf erleichtert. Diese Ansenkung kann zwar unterschiedlich gestaltet werden, doch im allgemeinen weist sie eine Konizität von 55 bis 60° und eine Gesamttiefe auf, sodass die Bohranschnitte sich fast miteinander berühren und den Eindruck einer Wabenstruktur geben. Die Eigenschaften der konischen Ansenkung sind wichtig, denn eine zu tiefe Ansenkung eine vorverdichtende Wirkung auf die Matrize ausüben kann, und eine Verstopfungsgefahr v.a. in den ersten Betriebsstunden mit sich bringt. Wenn die Verdichtung der Matrize nicht genug, (niedriges Verdichtungsverhältnis) und das herauslaufende Granulat mürbe ist, kann man versuchen, die Verdichtungsfähigkeit zu erhöhen, indem man die konische Ansenkung noch tiefer macht. In vielen Fällen weisen die Matrizen mit Durchmesser > 6 -7 mm eine sehr tiefe konische Ansenkung auf (von 10 bis 15 mm), um einen zu hohen Matrizendurchmesser zu vermeiden aber gleichzeitig eine starke Verdichtung zu gewährleisten.

Zylindrische Ansenkung

In einigen Fällen ist die Ansenkung nicht konisch sondern zylindrisch. Dieses Sonderprofil erzeugt die höchste Vorverdichtung. Das Profil ist schwer zu gestalten und nur in bestimmten Fällen einsetzbar: Strohpelletproduktion mit Durchmesser > 16-20 mm. oder RDF (aus Abfall erzeugter Kraftstoff) Trockenbestandteil, Schweine- und Fischfutter mit hohem Fettgehalt.

Die Wahl der Eigenschaften einer Matrize ergibt sich oft aus einer Kombination unterschiedlicher Faktoren, nämlich der Erfahrung und dem Zusammenklang zwischen unterschiedlichen

Company profile