Kundenbereich

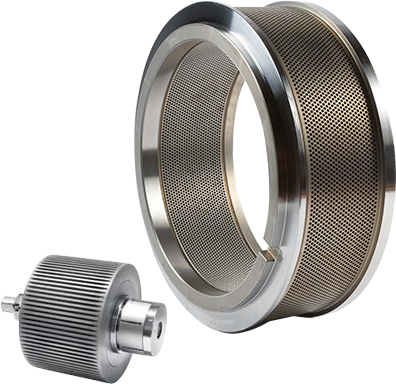

Matrizen und walzen

Aufgrund ihrer 50-jährigen Erfahrung in der Produktion von Matrizen und Kollerhülsen garantiert die Firma

La Meccanica srl di Reffo die beste Qualität und Zuverlässigkeit bei der Produktion von Matrizen für Pelletpressen wichtigster Markenzeichen

FAQ

Die Wahl der Eigenschaften einer Matrize ergibt sich oft aus einer Kombination unterschiedlicher Faktoren, nämlich der Erfahrung und dem Zusammenklang zwischen unterschiedlichen Bedürfnissen, bedingt durch die Vielzahl der zu verarbeitenden Tierfutterrezepte und der Anlageneigenschaften. Eine korrekte Konditionierung, basierend auf der erforderlichen Qualität und Menge des zugegebenen Dampfes, sowie die Behandlungszeit der herzustellenden Mischung sind wesentliche Faktoren, um ein gutes granuliertes Produkt zu erzielen.

Matrizen können entweder mit einem hohen oder einem niedrigen Verdichtungsverhältnis hergestellt werden, wobei in dem einen und dem anderen Fall Nachteile und Vorteile hervorzuheben sind:

Matrizen können entweder mit einem hohen oder einem niedrigen Verdichtungsverhältnis hergestellt werden, wobei in dem einen und dem anderen Fall Nachteile und Vorteile hervorzuheben sind:

Vorteile:

- Die Qualität des erhaltenen Granulates ist nicht steuerungsbedingt und hängt nicht von der Erfahrung des Bedieners ab

- Geringerer Bedieneraufwand beim Versuchen, die Qualität des Granulates konstant zu halten

Nachteile:

- Erhebliche Senkung der Produktionsleistung

- Häufige Verstopfungsprobleme in der Matrize

- Höhere Kosten

- Höherer Verschleiß der Matrize und der Kollers

- Niedrigere Konditionierungstemperatur

- Niedrigere Feuchtigkeitszugabe und deshalb auch niedrigere Feuchtigkeitszugabe

- Abriebbedingt höhere Temperatur des Granulates durch den Abrieb

- Beschädigung der Matrizen- und Kolleroberflächen

Vorteile:

- Hohe Produktionsleistung

- Niedrigeres Verstopfungsrisiko in der Matrize

- Niedrigere Kosten

- Niedrigerer Verschleiß der Matrize und der Kollers

- Höhere Konditionierungstemperatur

- Höhere Feuchtigkeitszugabe und deshalb auch höhere relative Feuchtigkeit

- Niedrigere Temperatur des Granulates infolge der Dampfzugabe

- Reduzierte Beschädigung der Matrizen- und Kolleroberflächen

Nachteile:

- Mehr Dampfverbrauch

- Mögliche Abkühlungsprobleme des Granulates wegen der hohen Konditionierungstemperaturen

- Mehr Aufwand und Erfahrungsbedarf seitens des Bedieners, um eine hohe Qualität des Granulates zu gewährleisten

- Mattes Aussehen des Granulates

- Niedrigere Granulatdichte bei höherer Menge an mehligem Produkt