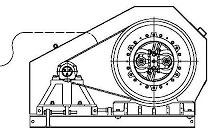

Die Pelletlpresse ist eine der wichtigsten Maschinen in der Industrieproduktion von Pellet für Tierfutter. Sie findet hauptsächlich in der kommerziellen Massenproduktion Anwendung und bietet hohe Leistungskraft sowie geringen Verbrauch.Die Pressenarbeit für die Pelletproduktion findet über die Matrize in der Hauptmühle statt.Die Würfelpressen La Meccanica sind benutzerfreundliche, solide, zuverlässige und wartungsarme Maschinen.

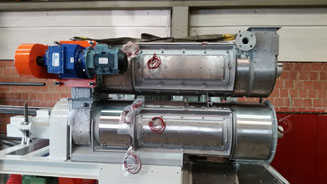

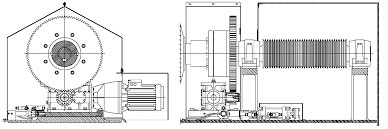

Unsere Würfelpressen sind auch mit Doppelmotor verfügbar

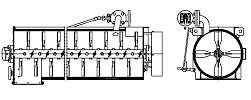

Speiseschnecke:

Speiseschnecke mit progressiver Steigung, Antrieb über hydrostatischen Getriebemotor. Kasten und Schnecke (einschl. Welle) aus Edelstahl AISI 304. Schnecke komplett mit Nottür ausgestattet, um Verstopfungen zu vermeiden

Konditioneur

Der Konditioneur, durch einen eigenen Motor angetrieben, ist mit zwei Rohranschlüssen für die Zugabe von Flüssigkeiten ausgestattet.

Konstruktion komplett aus Edelstahl (einschl. Welle und Paddeln).

Kastenblechstärke 4 mm.

Um beste Verhältnisse bei der Dampfzugabe zu erreichen, ist der Konditioneur mit leicht verstellbaren Paddeln ausgestattet.

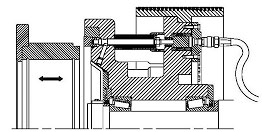

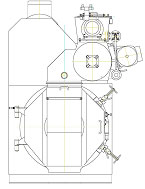

Pressenblock

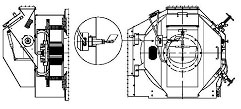

Tür:

Die Maschinentür aus Edelstahl ist mit zwei getrennt aufgebauten und im Pressenblock integrierten Pelletmessern ausgestattet, damit ihre Einstellung beim Öffnen der Tür unverändert bleibt.

Schutzvorrichtung:

Die Haupttür ist mit einer Sicherheitsvorrichtung bestehend aus pneumatischem Kolben und Magnetventil ausgestattet, welche mit der rotierenden Riemenscheibe verbunden ist, um die Tür bei laufender Matrize geschlossen zu halten.

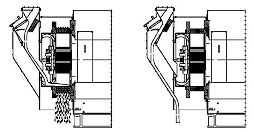

Mehleinlaufrinne:

Der Anschluss zwischen der Haupttür und dem Konditioneur besteht aus einer vorderen Mehleinlaufrinne aus Edelstahl AISI 304 komplett mit Kontrollklappe und Sicherheitsgrill.

Magnet:

In der Einlaufrinne ist ein Dauermagnet integriert, um das Eindringen von Eisenteilen in die Matrize zu verhindern.

Überlastklappe:

Die Mehleinlaufrinne ist mit einer Schutzklappe ausgestattet, welche durch einen Pneumatikzylinder mit Elektroventil gegen ev. Motorüberlast betätigt wird.

Formhalter:

Formhalter aus geschmiedetem Stahl mit austauschbarem Verschleißring. Formhaltervorderplatte mit Edelstahlbeschichtung. Auf zwei kegelförmigen, leicht einstellbaren Rollenlagern gelagert.

Pressenblock:

Pelletpresse mit Pressenblock aus schwerem Gusseisen zum schwingungsfreien Betrieb.

Hauptwelle:

Hauptwelle auf Bronzenbuchsen gelagert. Stirnseite der Welle zum Schutz vor Korrosion und Verschleiß verchromt. Lagerschutz: Die Lager sind durch einen Labyrinthdeckel aus Edelstahl mit Ringdichtung zwischen Glocke und Hauptwelle gegen Beschädigung durch Staubeintritt geschützt.

Lagerschutz:

Der Labyrinthflansch aus Edelstahl und ein Sekundärring zwischen Glocke und Hauptwelle verhindern ev. Beschädigungen an den Lagern wegen Staubeintritt.

Antrieb:

Die Kraftübertragung erfolgt über 5V-Riemen. Der Riemenantrieb weist einen Sicherheitsfaktor von 1,7 auf.

Brechbolzen:

Die Maschine ist mit einem Brechbolzen an der Rückseite ausgestattet, um die Würfelkammer gegen Überlast zu schützen. Der Brechbolzen ist werkseitig erfahrungsgemäss für das Auslösen kalibriert, um Beschädigungen an anderen Maschinenteilen zu vermeiden.

Schmierung:

Die Schmiernippel für die Koller und die Lager des Hauptrotors befinden sich an der Rückseite der Hauptwelle. Auf diese Weise kann die Schmierung der Koller durch die Hauptwelle auch bei laufendem Motor erfolgen.

Werkzeugsatz:

Der Werkzeugsatz enthält alle Schlüssel und Schrauben für die ordentlichen Wartungsarbeiten.

Aufsteckschlüssel mit Buchsensatz

Sechskantenschlüsselsatz

Schraubensatz

Technische Merkmale

| Mischfutterindustrie | Hauptmotorleistung | Rindfutter | Geflügelfutter | ||

|---|---|---|---|---|---|

| CLM 200 20hp | 7.7 - 11.0 - 15.0 kW - 6 Poly | 150 kg/h | 300 kg/h | CLM200-20hp.pdf | CLM200-E.dwg |

| CLM 304 60hp | 30 - 37 - 45 kW - 4 Poly | 1.5 Ton/h | 2.5 Ton/h | CLM304-60hp.pdf | CLM304-E.dwg |

| CLM 420 75hp | 37 - 55 kW - 4 Poly | 2.5 Ton/h | 5.0 Ton/h | CLM420-75hp.pdf | CLM420-075-108.dwg |

| CLM 420 125hp | 75 - 90 kW - 4 Poly | 4.0 Ton/h | 6.0 Ton/h | CLM420-125hp.pdf | CLM420-100-138.dwg |

| CLM 420 150hp | 110 kW - 4 Poly | 6.0 Ton/h | 8.0 Ton/h | CLM420-150hp.pdf | CLM420-150.dwg |

| CLM 420 Twin Motors | 55x2 kW | 6.0 Ton/h | 8.0 Ton/h | CLM420%20TWINMOTORS.pdf | |

| CLM 520 180hp | 110 - 132 kW - 6 Poly | 8.0 Ton/h | 10.0 Ton/h | CLM520-180hp.pdf | CLM520-180-ST.dwg |

| CLM 520 220hp | 160 kW - 6 Poly | 9.0 Ton/h | 12.0 Ton/h | CLM520-220hp.pdf | CLM520-220-ST.dwg |

| CLM 520 Twin Motors | 90x2 kW | 9.0 Ton/h | 12.0 Ton/h | CLM%20520%20TWIN%20MOTORS.pdf | |

| CLM 630 220hp | 160 kW - 6 Poly | 10.0 Ton/h | 15.0 Ton/h | CLM630-220hp.pdf | CLM630-220-ST.dwg |

| CLM 630 300hp | 200 - 220 kW - 6 Poly | 12.0 Ton/h | 18.0 Ton/h | CLM630-300hp.pdf | CLM630-300.dwg |

| CLM 630 Twin Motors | 110x2 kW | 12.0 Ton/h | 18.0 Ton/h | CLM%20630%20TWIN%20MOTORS.pdf | 630%20twin%20condiz%20esatto_2.dwg |

| CLM 800 380hp | 250 - 280 kW - 6 Poly | 18.0 Ton/h | 22.0 Ton/h | CLM800-380hp_0_3.pdf | CLM800-P.dwg |

| CLM 800 Twin motors | 2x132kW - 6 Poly | 18.0Ton/h | 22.0Ton/h | ||

| CLM 935 430hp | 315kW - 6 Poly | 22.0 Ton/h | 28.0 Ton/h | CLM935-430W%20%281%29_1.pdf | |

| CLM 935 500hp | 355 - 370 kW - 6 Poly | 25.0 Ton/h | 35.0 Ton/h | 1115_SCHEDA_CLM935-500W_3.pdf | CLM935-LA.dwg |

| CLM 935 Twin motors | 2x160kW | 22.0 Ton/h | 28.0 Ton/h | ||

| CLM 1000 500hp | 370 kw - 8 Poly | up to 30.0 Ton/h |

up to 45.0 Ton/h |

CLM1000-500hp.pdf | CLM1000-MC%20M600E-3110%20C300E-1260%20argano.dwg |

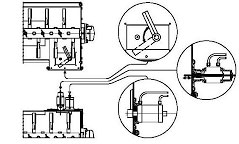

Optional

Die Kollerverstellung erfolgt über einen hydraulischen Kolben, der durch eine hydraulische Einheit außerhalb der Maschine betätigt wird. Die Kollerpositionierung wird durch ein in der Hauptwelle hinter den Kollern angeordnetes Winkelpotentiometer ermittelt, das die Winkelposition der Kollerbolzen anzeigt. Der Bediener wählt die Kollerposition auf der elektronischen Steuertafel aus, welche die Kollerverstellung auslöst: der hydraulische Kreislauf wird dementsprechend unter Druck gesetzt und der Kolben bewegt sich, bis die Koller die gewünschte Position erreichen. Wenn der Kolben den Koller an den gewünschten Abstand zu der Matrize positioniert hat, wird der Kreislauf durch zwei Magnetventile automatisch gesperrt und die Koller werden in Position gehalten. Der max. Druck des Kreislaufes beträgt 250 bar. Der für die Kolbenbewegung und somit für die Kollerverstellung erforderliche Druck ist ca. 150 bar. Die Positionsverstellung geschieht besonders schnell: der Koller kann in ca. 15 Sek. um 7 bis 8 mm entfernt bzw. angenährt werden.

Für weitere Informationen: Automatic Rollers Adjustment (WAP System)

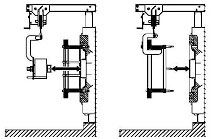

Dieses System ermöglicht den Matrizenaustausch innerhalb von 10 bis 20 Minuten (je nach Matrizengröße).

Er besteht aus einem kegelförmigen Spannring aus Edelstahl, der durch eine Reihe von Belleville-Tellerfedern im zurückgezogenen Zustand gehalten wird. Der Ring klemmt die Matrize in Ihrer Position fest. Mithilfe eines hydraulischen Kolbens wird der Spannring mit der Matrize wieder gelöst

Für weitere Informationen: Rapid Block System

Es besteht aus einer Handpumpe und einem Kolben zum Ein- bzw. ausbauen der Matrize. Der Kolben wird zwischen Rotor und Verstärkungsflansch positioniert, sodass die Matrize herausgehoben werden kann.

Bestehend aus einer Pumpe, die konzipiert und entwickelt wurde, um hochviskose Fette zu pumpen.

Mit Spachtel und Luftblasenbrecher. Das System umfasst auch einen rotierenden Verteiler, der direkt an die Pressenwelle befestigt wird. Die Schmierungsteuerung erfolgt über einen mitgelieferten Schaltschrank. Dosierung der erforderlichen Fettmenge über zwei Zeitgeber zur Einstellung der Schmierzeit und der Wartezeit.

Eigenschaften:

●Einstellbarer Durchfluss von 2,9 bis 17 cc/min

●Motor 0,185 kW, 440 V, 50 Hz

●Stahlbehälter 10 Kg

●Filter

●Druckablassventil

●Manometer

●Mindestniveaufühler

●Progressiver Fettverteiler an 2 Stellen (4 Stellen optional)

●PNP-Induktionsfühler

●Auslaufüberwachungsventile 1/8

Sehr nützlich bei kalten Temperaturen oder Tag-/Nachttemperaturschwankungen. Sie verhindert eine Kondensatbildung und somit die Verkrustung des Konditioneurs.

Die Elektrische Heizung für die Haupttür vermeidet eventuelle Verkrustungen.

V.a. bei öl- und fetthaltigen Rezepturen kann oft die Pelletpresse einer sogenannten "Nass-Verstopfung" ausgesetzt sein. Dies erfolgt, wenn die Matrize schlupft und kein Produkt mehr erhält (außer mit einer Überlastung des Hauptmotors). In wenigen Sekunden werden dadurch die Würfelkammer und der Einlauf völlig verstopf

Bei einigen Produktionslinien ist es erforderlich, die Pelletpresse zu überspringen und das Material unmittelbar in den Kühler zu fördern. Die Pelletpressen La Meccanica können mit einer By-pass-Klappe versehen werden, gesteuert über einen hydraulischen Kolben und auf dem Fronteinlauf angeordnet.

Die Temperaturfühler wird allmählich durch nasse Mehlschichten bedeckt, welche die Ablesedauer und somit die Reaktionszeit verlängern können. Die Funktion von temperaturabhängigen Prozesssteuerungssystemen wird dadurch beeinträchtigt.

In den Maschinen La Meccanica wird das Problem durch die automatische Reinigung des Temperaturfühlers gelöst. Es handelt sich um einen mechanische Vorrichtung, welche den Fühler bei Materialablagerung umspült.

Elektronische Vorrichtung zur Motorabstellun

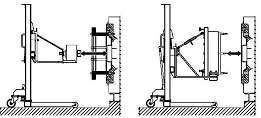

Sehr hilfreiche Vorrichtung beim Wechsel von Matrizen mit besonders großen Abmessungen.

Auf Wunsch kann eine motorisierte Messereinstellung für die fernbediente Festlegung der Pelletlänge zur Verfügung gestellt werden.

Als Alternative zu dem hydraulischen Hebewagen verfügbar. Auf Wunsch können die Pelletpressen La Meccanica mit einer Handseilwinde und speziellen Verankerungen zum vereinfachten Ein- bzw. Ausbau von Matrizen und Kollern.

Um das Bewegen von Matrizen und Walzen innerhalb des Arbeitsbereiches zu erleichtern, vor allem beim ihrem Ein- bzw. Ausbau, ist ein praktischer hydraulischer Matrizenhebewagen mit Spezialhaken verfügbar.

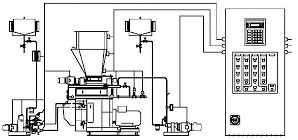

Das Lamec Control System LCS FV 2000 ist eine elektronische SPS-Prozesssteuerung der Firma Siemens, welche die automatisierte Abläufe der Pelletpresse über zwei miteinender abgestimmte Prozesse steuert.

Der erste Prozess regelt den Speiseschneckendurchsatz, bezogen auf die Leistungsaufnahme des Hauptmotors. Das System steuert insbesondere die Drehgeschwindigkeit der Schnecke und wirkt auf den Frequenzumrichter.

Der zweite Prozess steuert den Durchfluss des in den Konditioneur einlaufenden Dampfes, bezogen auf die Mehlkonditionierungstemperatur. Dies erfolgt über das Öffnen und Schließen des motorisierten Dampfventils, der geregelt wird, um die gewünschte Konditionierungstemperatur zu erreichen.

Im Notfall schaltet das System die Nottür des Einlaufes ein, um Überlastungen zu vermeiden, und der Produkt- und der Dampffluss werden gleichzeitig entsprechend reduziert. Sobald das Risiko einer Überlastung nicht mehr besteht, wird die Schneckengeschwindigkeit progressiv wieder auf die Hauptmotorlast angepasst und der Dampffluss erreicht nochmals das Standardniveau.

Am Ende senkt das System die Geschwindigkeit der Schnecke und schließt allmählich das Dampfventil wieder.

Das Lamec Control System umfasst:

•Elektronische Steuertafel für LCS PV mit SPS Siemens Serie 7

•Wattmeter

•Niveaufühler CAM LOGIC

•Drehzähler

•Temperaturfühler PT 100

•Fühlerhalterung

•Dampfflussregelventile

•ON-OFF-Dampfventil

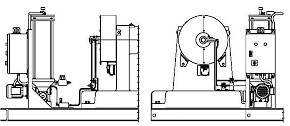

Jede Pelletpresse La Meccanica kann auch in der Compact-Ausführung gefertigt werden, um den Raumbedarf für die Maschinenaufstellung erheblich zu reduzieren. Diese Compact-Modelle können Raumprobleme in einigen Anlagen lösen.

Unsere Zielsetzung ist, unseren Kunden eine Pelletpresse zu liefern, die ihre Bedürfnisse am Besten erfüllt. Aus diesem Grund können all unsere Modelle individuell gestaltet werden: der Kunde kann Motorposition, Türöffnungsrichtung, Abmessungen und Volumen des Konditioneurs, Schneckendimension, Farbe usw. festlegen.